芯棒石墨潤滑系統的改進優化

編輯:2021-10-22 11:16:36

1 前言

衡鋼Φ340限動芯棒連軋管機組,對芯棒使用壽命和鋼管內表面質量有直接影響的芯棒石墨潤滑系統,熱負載試車和試生產初期設備故障多,不能滿足工藝對芯棒潤滑的要求,嚴重制約生產。

2 芯棒石墨潤滑系統組成與工作原理簡介

衡鋼Φ340限動芯棒連軋管機組芯棒石墨潤滑系統是北京某涂裝設備有限公司設計制造的(如圖1所示)。系統主要由回收/存儲罐、工作罐、4組并聯的加壓過濾潤滑劑泵組、4組并聯噴環組成。(每組噴環由4個AS1氣控噴槍分別控制4個噴嘴,噴環安裝在噴環罩罐內。

潤滑劑輸送柱塞泵由往復運動氣馬達驅動,流量30L/min,壓力比30:1(例如當氣源壓力為0.3MPa時,柱塞泵輸出潤滑劑的壓力可達9.0MPa)。

潤滑劑的補充經網式過濾器5.1進入回收/存儲罐。噴涂濺落的潤滑劑由噴環罩罐收集經三通電/氣控閥3、網式過濾器5.2進入回收/存儲罐。

工作罐的潤滑劑經隔膜泵從回收/存儲罐抽入。為保證潤滑劑成份均勻,工作罐、回收/存儲罐的攪拌裝置必須一直運行。

系統泵水清洗時,將三通電/氣控閥3切換到通濁環水溝位置。

石墨潤滑劑加壓和噴涂過程:兩組或三組加壓過濾潤滑劑泵組將液態潤滑劑從工作罐輸送到AS1氣控噴槍之間的管網,當壓力比達30:1時氣馬達運動停止,系統潤滑劑保壓10.0~12.0MPa;當噴環罩罐前的冷探檢測到芯棒被輥道輸送過來,PLC根據輥道速度和工藝要求芯棒工作段噴涂潤滑劑的長度控制AS1氣控噴槍啟閉時間(通過控制二位二通單電控氣閥15通電時間長短)實現滿足工藝要求的自動控制。當噴環開始噴潤滑劑時系統壓力馬上由10 0~12 0MPa下降到2 0MPa的穩定噴流壓力;當噴槍關閉系統壓力又馬上上升到10 0~12 0MPa并保持在10 0~12 0MPa。

3 影響芯棒表面潤滑效果的因素分析

衡鋼Φ340限動芯棒連軋管機組,工藝對芯棒潤滑的技術要求及參數為:①芯棒運行速度1.5~2m/s,芯棒噴涂潤滑劑的工作段長度13.5m。②石墨潤滑劑為水溶性物質,微堿性,不易燃,揮發少;含干態潤滑劑30%。③噴涂時芯棒表面溫度100℃±20℃,噴涂在芯棒表面液態潤滑劑干后的粘附量100g/m2。

在石墨潤滑劑質量沒問題和芯棒表面溫度控制在100℃±20℃條件下,影響芯棒表面潤滑效果的因素取決于均勻噴涂在芯棒工作段表面潤滑劑的流量。

影響均勻噴涂在芯棒工作段表面潤滑劑流量的因素分析:

假設按工藝要求芯棒表面干態潤滑劑粘附量100g/m2折算成液態潤滑劑的流量為Q1;為保證有流量Q1的液態潤滑劑均勻粘附在芯棒表面,假設要求噴環噴出的液態潤滑劑流量為Q2,或者說除去Q2濺落到噴環罩罐的部分后粘附在芯棒表面液態潤滑劑的流量為Q1。有:

30%×Q1×ρ=π×D×V×M

即Q1=(π×D×V×M)/(30%×ρ)(1)

另有:Q1≤C×Q2=C×N×Q3=C×N×Cd×A×〔2△P/ρ〕0.5(2)式中 Q1―――等效于干態潤滑劑粘附量100g/m2液態潤滑劑流量,L/min

ρ―――液態潤滑劑密度,1.16g/cm3

D―――芯棒直徑,mm

V―――芯棒運動速度,1.5~2m/s

M―――工藝要求芯棒表面干態潤滑劑粘附量,100g/m2

30%―――液態潤滑劑含干態潤滑劑的百分比

C―――Q2(中除去濺落到噴環罩罐的部分)粘附在芯棒表面液態潤滑劑的比例,按我們統計加入和回收液態潤滑劑的量計算,C≈0.4

N―――噴環上噴嘴數

Cd―――流量系數,0.60~0.62

A―――噴嘴通流面積

△p―――噴嘴進出口壓差,約等于穩定噴涂時芯棒石墨潤滑系統壓力

Q3―――單個噴嘴噴出的液態潤滑劑流量,L/min

Q2―――為達到Q1要求噴環噴出的液態潤滑劑流量,L/min

以上公式表明:液態潤滑劑流量Q1與芯棒直徑D、芯棒運動速度V成正比;反映到芯棒石墨潤滑系統,液態潤滑劑流量Q2與噴環上噴嘴數量N、噴嘴通流面積A、噴嘴進出口壓差△p的平方根成正比。

4 芯棒石墨潤滑系統存在問題的改進與優化措施

由以上分析可知,要滿足某種規格芯棒表面潤滑效果,必須做到以下幾點:(1)保證噴嘴噴流時芯棒石墨潤滑系統壓力穩定在2.0MPa;(2)保證潤滑劑適當過量的均勻噴涂在芯棒工作段表面;(3)安裝合格噴嘴;(4)保證噴嘴口不被機械雜質堵塞,噴嘴打開關閉控制正常,使每個噴嘴發揮作用。

4.1 穩定芯棒石墨潤滑系統噴流壓力,提高系統可靠性的措施

(1)改進柱塞泵的結構和密封原柱塞泵故障頻發,維修工作量大,而且沒辦法保證維修質量。主要故障現象為:在氣源壓力正常(0.4MPa左右),噴嘴沒噴潤滑劑時泵一直不停地運行,系統壓力上不去(壓力應為10.0~12.0MPa左右);噴嘴噴潤滑劑時噴流壓力低于2 0MPa,不能滿足芯棒表面潤滑的要求,嚴重影響鋼管內表質量和芯棒使用壽命,甚至造成連軋機軋卡。

為在氣源壓力正常(0.4MPa左右),噴嘴沒噴潤滑劑時泵一直不停地運行,系統壓力上不去(壓力應為12 0MPa左右)。

經多次解體維修原柱塞泵(如圖2所示),發現故障泵活塞4總成的損壞特征是:上部座6腐蝕、缺口,穿孔;上部座6上的O形圈損壞;上部座6尾端的卡環8斷裂、變形、腐蝕;防松螺釘松動;活塞密封9(活塞桿密封3)―――PTFE+牛皮相間組裝的V形圈損壞,特別是牛皮V形圈拆卸泵時都爛了。從結構上看,與活塞4螺紋連接的壓緊體10與卡環8沒有接觸,系統壓力達到12 0MPa左右時,卡環8的強度不夠,因此卡環8易斷裂、變形;卡環8斷裂、變形后上部座6的機械損傷在所難免,上部座6上的O形圈因上部座6由固定位置變為有相對運動而損壞。從以上現象和分析可知:活塞4總成的故障結構設計不合理,易發生組成零件相對位置發生變化的機械損傷;組成零件金屬材質和密封材料與石墨潤滑劑不相容。一旦活塞4總成的以上損壞特征出現,噴嘴沒噴潤滑劑時泵一直不停地運行,系統壓力上不去;噴嘴噴潤滑劑時無法保證2 0MPa穩定噴流壓力。

改進措施:如圖3所示,將活塞4總成的結構簡化,即將原柱塞泵的上部座6和壓緊體10兩個零件改為改進泵壓緊體6一個零件,取消原柱塞泵的卡環8,將活塞與壓緊體螺紋連接方式改為用不銹鋼內六角螺釘11連接;活塞密封(活塞桿密封3)改為PTFE+NBR相間組裝的V形圈。

說明:①改進的密封在原柱塞泵上使用,使原柱塞泵的密封壽命大大提高,泵的維修周期延長。②改進柱塞泵的金屬零件材料選擇考慮了石墨潤滑劑有一定的腐蝕性。③改進柱塞泵由廣東韶關某液壓缸廠制造,使用效果很好。

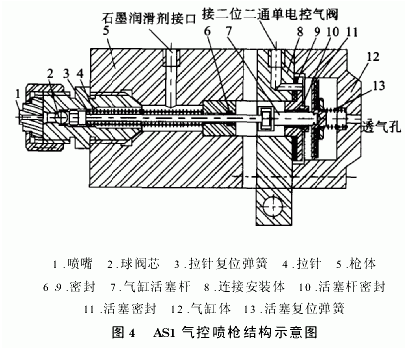

(2)取消AS1氣控噴槍,改進優化噴環及其控制如圖4所示,原設計噴環的噴嘴安裝在AS1氣控噴槍上,AS1氣控噴槍是集中氣動控制的,如圖1所示1個噴環的4個噴槍都由1個二位二單電控氣閥15控制,電磁鐵通電供氣給噴槍使噴嘴打開,電磁鐵斷電噴槍供氣中斷噴嘴關閉。

原設計噴環的主要故障現象:噴嘴經常常開,解體清洗AS1氣控噴槍恢復正常后時間不長又會出現,造成系統壓力上不去,噴嘴噴潤滑劑時無法保證2 0MPa穩定噴流壓力。

故障原因:①噴濺的潤滑劑從氣缸體12透氣孔進入噴槍活塞腔內結垢,造成氣缸活塞桿7氣控縮回噴嘴打開正常,斷氣后活塞復位彈簧13和拉針復位彈簧3不能使氣缸活塞桿7復位,即與拉針4相連的球閥芯2不能關閉噴嘴;②潤滑劑在槍體5靠連接安裝體8側的十字槽(當密封6出現泄漏后,十字槽有利潤滑劑流出)結垢,造成拉針4復位困難;③活塞復位彈簧13和拉針復位彈簧3易腐蝕斷裂,造成與拉針4相連的球閥芯2不能關閉噴嘴;④氣缸活塞桿7表面易腐蝕,表面腐蝕的活塞桿伸出、縮回阻力增大,造成氣缸活塞桿7氣控縮回噴嘴打開正常,斷氣后活塞復位彈簧13和拉針復位彈簧3不能使氣缸活塞桿7復位,即與拉針4相連的球閥芯2不能關閉噴嘴(偶爾也發生噴嘴打不開故障);⑤拉針4易從與球閥芯2連接的螺紋根部斷裂,造成噴嘴常開。

改進優化措施:

(1)取消AS1氣控噴槍;

(2)改進優化噴環:按滿足規格芯棒(?348 4mm)工作段表面潤滑要求,潤滑劑噴涂適當過量的原則選擇噴嘴,設計噴環。

①參考原噴環直徑,確定噴環直徑960mm。

②按噴嘴從960mm噴環上噴流角投射到?348 4mm芯棒表面的弧長之和稍大于芯棒截面周長確定噴嘴噴流角25°和噴嘴數量12個。

③按系統穩定噴流壓力2 0MPa和噴嘴噴流角25°選擇SprayingSystemsCo?1/4MEG SSTC 2504噴嘴,穩定噴流壓力2 0MPa時單個噴嘴噴出的液態潤滑劑流量Q3=4.1L/min。

④按①、②、③確定的參數,計算1個噴環噴涂到3種孔型系列芯棒表面潤滑劑流量(如表1)。

說明:按表1中計算數據:Φ293、Φ364系列用2個噴環工作;?Φ210系列用1個噴環工作,如果Φ210系列上限潤滑效果不好用2個噴環工作。

⑤為保證相鄰噴嘴噴涂潤滑劑不相互干撓,將噴環上噴嘴座設計成朝芯棒運動方向前傾10°,噴嘴座直接焊在噴環上;噴嘴通過鎖緊螺母直接裝在噴嘴座上,噴嘴安裝時保證10°~15°的偏轉角(偏轉角為噴嘴噴流角扇形平面與噴環平面夾角),相鄰噴嘴噴涂潤滑劑更不會相互干撓。

(3)通過控制噴環與系統之間潤滑劑管道的通斷來控制潤滑劑的噴射時間。鑒于芯棒石墨潤滑系統對連軋管非常重要,要求潤滑劑管道的通斷元件可靠性高,為此采用了北京星光沃特傳動研究所研制的氣控石墨潤滑劑換向主閥作為石墨潤滑劑管道的通斷元件。如圖5所示,特殊材料的密封球5與襯套6為線接觸,與閥座4為線密封,在石墨潤滑劑這種介質環境閥芯換向可靠性高,控制石墨潤滑劑管道的通斷可靠,使用壽命長。為保證氣控石墨潤滑劑換向主閥通斷控制可靠,采用了美國某公司生產的W6076B3417二位五通電控換向氣閥作先導閥。

4.2 保證在線使用的噴嘴是合格品措施

(1)新噴嘴經檢查合格才能上線;

(2)定期檢查、清洗在線使用噴嘴,將已有缺陷的噴嘴更換。

4.3 噴嘴防堵措施

(1)保證潤滑劑質量;

(2)新潤滑劑須經過濾加入回收/存儲罐;

(3)發保證回收/存儲罐、攪拌裝置連續運行,使石墨潤滑劑成分均勻;

(4)每月徹底清洗一次回收/存儲罐、工作罐;

(5)保證自清洗過濾器工作正常;定期解體清洗自清洗過濾器濾芯,將已有缺陷且不能修復的濾芯更換。

5 改進優化后使用效果

(1)泵的維修周期平均達到3個月左右;

(2)噴嘴不噴潤滑劑時系統壓力能保持10~12MPa;噴嘴噴潤滑劑時有穩定的2MPa噴流壓力;

(3)噴嘴打開關閉控制正常,實現噴嘴正常a磨損更換;

(4)基本實現系統零故障運行;

(5)潤滑劑在芯棒表面粘附均勻,粘附厚度滿足工藝要求。